Forscher haben ein neues Verfahren zur Herstellung und Formung großer, hochwertiger Spiegel entwickelt, die viel dünner sind als die bisher für Teleskope im Weltraum verwendeten Primärspiegel. Die so entstandenen Spiegel sind so flexibel, dass sie aufgerollt und kompakt in einer Trägerrakete verstaut werden können.

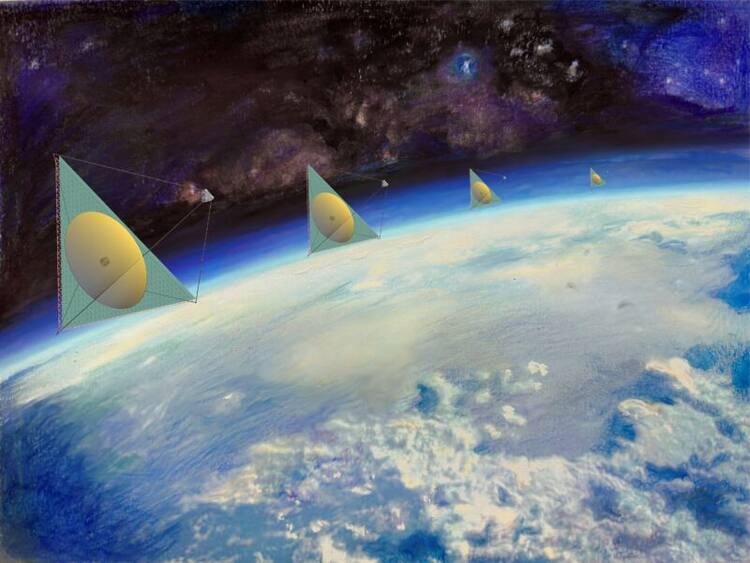

„Der Start und die Aufstellung von Weltraumteleskopen ist ein kompliziertes und kostspieliges Verfahren“, sagt Sebastian Rabien vom Max-Planck-Institut für extraterrestrische Physik in Deutschland. „Dieser neue Ansatz, der sich stark von den üblichen Verfahren zur Herstellung und Politur von Spiegeln unterscheidet, könnte dazu beitragen, Gewichts- und Verpackungsprobleme bei Teleskopspiegeln zu lösen, so dass viel größere und damit empfindlichere Teleskope in die Umlaufbahn gebracht werden können.“

In der Zeitschrift Applied Optics der Optica Publishing Group berichtet Rabien über die erfolgreiche Herstellung von Prototypen von Parabolmembranspiegeln mit einem Durchmesser von bis zu 30 cm. Diese Spiegel, die auf die für Weltraumteleskope benötigten Größen skaliert werden könnten, wurden durch chemische Abscheidung aus der Gasphase hergestellt, um Membranspiegel auf einer rotierenden Flüssigkeit in einer Vakuumkammer wachsen zu lassen. Er entwickelte auch eine Methode, bei der Wärme zur adaptiven Korrektur von Unvollkommenheiten eingesetzt wird, die nach dem Entfalten des Spiegels auftreten können.

„Obwohl diese Arbeit nur die Durchführbarkeit der Methoden demonstriert hat, legt sie den Grundstein für größere packbare Spiegelsysteme, die weniger teuer sind“, so Rabien. „Damit könnten leichte Spiegel mit einem Durchmesser von 15 oder 20 Metern Realität werden und weltraumgestützte Teleskope ermöglichen, die um Größenordnungen empfindlicher sind als die derzeit eingesetzten oder geplanten.“

Ein altes Verfahren auf eine neue Art angewandt

Das neue Verfahren wurde während der COVID-19-Pandemie entwickelt, die Rabien nach eigenen Angaben etwas mehr Zeit zum Nachdenken und Ausprobieren neuer Konzepte gab. „In einer langen Reihe von Tests untersuchten wir viele Flüssigkeiten auf ihre Eignung für das Verfahren, untersuchten, wie das Polymerwachstum homogen durchgeführt werden kann, und arbeiteten an der Optimierung des Prozesses“, sagte er.

Bei der chemischen Gasphasenabscheidung wird ein Vorläufermaterial verdampft und thermisch in monomere Moleküle aufgespalten. Diese Moleküle lagern sich auf den Oberflächen in einer Vakuumkammer ab und verbinden sich dann zu einem Polymer. Dieses Verfahren wird üblicherweise zum Aufbringen von Beschichtungen verwendet, die z. B. Elektronikgeräte wasserfest machen, aber es ist das erste Mal, dass es zur Herstellung von Parabolmembran-Spiegeln mit den für den Einsatz in Teleskopen erforderlichen optischen Eigenschaften eingesetzt wird.

Um die für einen Teleskopspiegel erforderliche präzise Form zu erzeugen, fügten die Forscher einen rotierenden Behälter, der mit einer kleinen Menge Flüssigkeit gefüllt war, in das Innere der Vakuumkammer ein. Die Flüssigkeit bildet eine perfekte parabolische Form, auf der das Polymer wachsen kann und so die Basis des Spiegels bildet. Wenn das Polymer dick genug ist, wird eine reflektierende Metallschicht durch Verdampfen auf die Oberseite aufgebracht und die Flüssigkeit weggespült.

„Es ist seit langem bekannt, dass rotierende Flüssigkeiten, die an der lokalen Gravitationsachse ausgerichtet sind, auf natürliche Weise eine parabolische Oberflächenform bilden“, so Rabien. „Unter Ausnutzung dieses grundlegenden physikalischen Phänomens haben wir ein Polymer auf diese perfekte optische Oberfläche aufgebracht, wodurch eine dünne parabolische Membran entstand, die als Primärspiegel eines Teleskops verwendet werden kann, sobald sie mit einer reflektierenden Oberfläche wie Aluminium beschichtet ist.“

Obwohl auch andere Gruppen dünne Membranen für ähnliche Zwecke hergestellt haben, werden diese Spiegel normalerweise mit einer hochwertigen optischen Form geformt. Die Verwendung einer Flüssigkeit für die Formgebung ist wesentlich kostengünstiger und lässt sich leichter auf große Formate skalieren.

Umformung eines gefalteten Spiegels

Der mit dieser Technik hergestellte dünne und leichte Spiegel kann während der Reise ins All leicht gefaltet oder aufgerollt werden. Allerdings wäre es fast unmöglich, ihn nach dem Auspacken wieder in die perfekte Parabelform zu bringen. Um den Membranspiegel neu zu formen, entwickelten die Forscher eine thermische Methode, die eine durch Licht erzeugte lokale Temperaturänderung nutzt, um eine adaptive Formkontrolle zu ermöglichen, die die dünne Membran in die gewünschte optische Form bringen kann.

Die Forscher testeten ihren Ansatz, indem sie in einer Vakuumbeschichtungskammer Membranspiegel mit einem Durchmesser von 30 cm herstellten. Nach vielen Versuchen und Fehlern gelang es ihnen, qualitativ hochwertige Spiegel mit einer für Teleskope geeigneten Oberflächenform herzustellen. Sie zeigten auch, dass ihre Methode der adaptiven Formgebung durch thermische Strahlung gut funktionierte, wie sie mit einer Reihe von Strahlern und der Beleuchtung durch einen digitalen Lichtprojektor demonstrierten.

Die neuen membranbasierten Spiegel könnten auch in Systemen der adaptiven Optik eingesetzt werden. Die adaptive Optik kann die Leistung optischer Systeme verbessern, indem sie einen verformbaren Spiegel einsetzt, um Verzerrungen des einfallenden Lichts zu kompensieren. Da die Oberfläche der neuen Membranspiegel verformbar ist, könnten diese Spiegel mit elektrostatischen Aktuatoren geformt werden, um verformbare Spiegel zu schaffen, die in der Herstellung kostengünstiger sind als die mit herkömmlichen Methoden hergestellten.

Als Nächstes wollen die Forscher eine ausgefeiltere adaptive Steuerung anwenden, um zu untersuchen, wie gut die endgültige Oberfläche geformt werden kann und wie viel anfängliche Verzerrung toleriert werden kann. Außerdem wollen sie eine metergroße Beschichtungskammer schaffen, um die Oberflächenstruktur und die Prozesse für das Verpacken und Entfalten eines großformatigen Primärspiegels besser zu untersuchen.